L’estampage transforme la tôle par déformation précise, offrant une solution rapide et personnalisée pour façonner les matériaux. Cette technique optimise la production industrielle en combinant efficacité et adaptabilité. Comprendre ses mécanismes permet d’en saisir les avantages et d’éviter les défauts courants, essentiels pour choisir la méthode adaptée à chaque projet.

Définition et importance de l’estampage dans la déformation de la tôle

Qu’est-ce que l’estampage et comment le différencier des autres procédés de formage ?

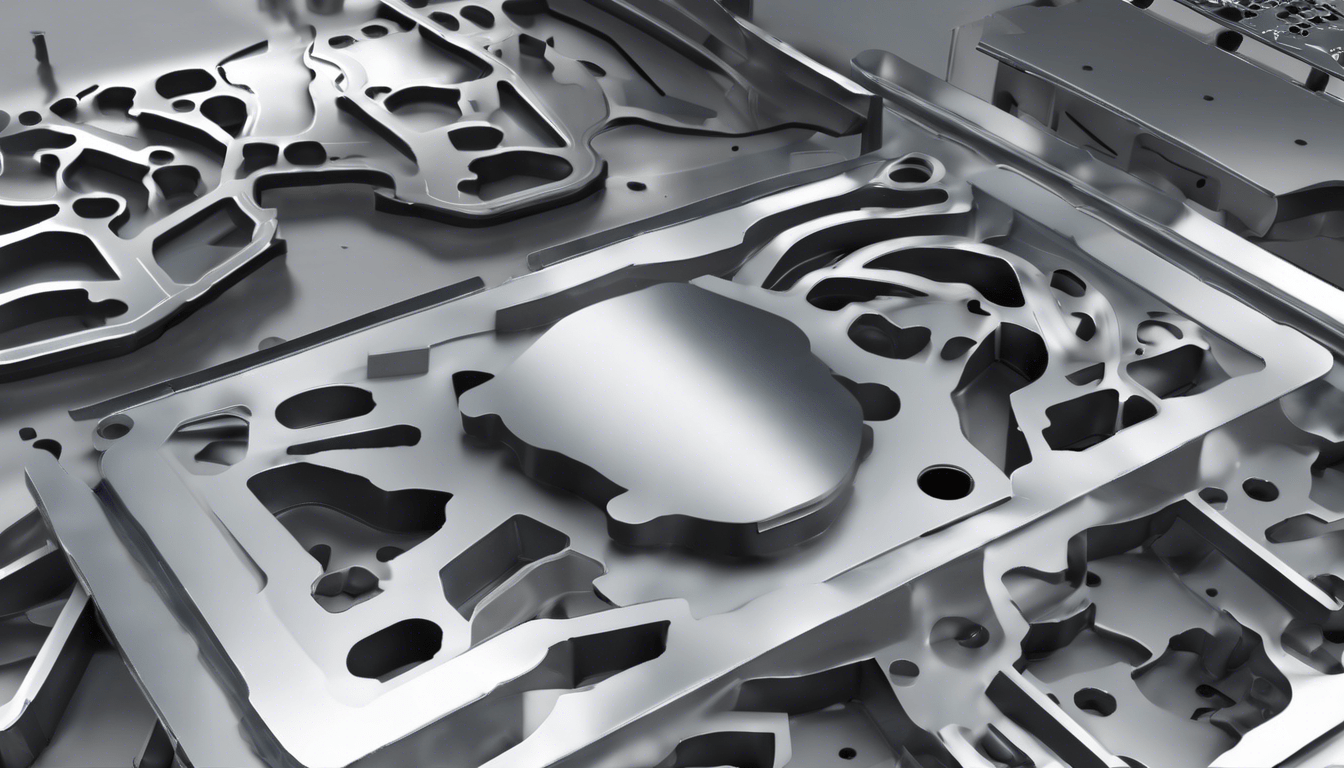

Dans l’industrie moderne, l’estampage pour déformer la tôle désigne un procédé clé permettant de transformer efficacement une feuille métallique en une forme précise, permanente et souvent complexe. Contrairement à l’usinage ou au simple pliage, ce procédé s’appuie sur la déformation plastique du métal : la matière est poussée au-delà de sa limite élastique sans rupture, garantissant une excellente tenue dimensionnelle et une adaptation aux exigences de la série. Cette distinction avec d’autres techniques de formage tient à la rapidité, à la répétabilité des résultats et à la capacité de traiter des géométries variées.

Dans le meme genre : Stratégies de formation pour la prévention des risques psychosociaux en entreprise

Rôle et avantages industriels de l’estampage

L’utilisation de l’estampage s’est imposée dans l’univers de la production grâce à ses bénéfices remarquables : optimisation de la matière, grande vitesse d’exécution et coût unitaire réduit par le volume. Les presses automatisées réalisent en une seule passe plusieurs opérations de découpe, emboutissage, pliage ou gaufrage. Ce processus convient particulièrement à la fabrication de masse pour l’automobile, l’électronique, l’aérospatiale ou les télécommunications, tout en permettant une personnalisation avancée (logos, références, traçabilité).

Matériaux courants, propriétés et tolérances

La palette des matériaux utilisables s’étend des aciers doux ou inoxydables à l’aluminium, le laiton, le cuivre, le titane, voire certains composites techniques. Ces matériaux sont choisis pour leurs propriétés mécaniques adaptées : résistance à la traction, ductilité, conductivité. En emboutissage industriel, les tolérances varient généralement entre ±0,125 mm et ±1,5 mm, ce qui permet d’obtenir des pièces précises, intégrant directement la finition de surface, et offrant un contrôle qualité rigoureux tout au long du flux de production.

Sujet a lire : 10 clés pour exceller dans le marketing d'affiliation en 2024

Exemples de secteurs utilisateurs

L’efficacité et la flexibilité de l’estampage profitent à plusieurs secteurs industriels : les pièces automobiles (fixations, blindages, supports), l’électronique (capots, boîtiers), le ferroviaire ou l’aéronautique. Ce panel d’applications concrétise la place de cette technologie comme pilier du formage des métaux aujourd’hui.

Techniques, outils et déroulement du processus d’estampage

Les principaux types de procédés d’estampage

L’emboutissage s’appuie sur divers procédés de fabrication industrielle pour transformer la tôle. L’emboutissage progressif automatise plusieurs actions via un même outil, optimisant la séquence des opérations et limitant l’intervention humaine. Sur presse multi-glissières, le procédé à quatre diapositives permet une déformation plastique de petites pièces complexes en une seule passe. L’emboutissage profond façonne des objets profonds comme les canettes, exploitant l’élasticité et la plasticité des métaux. Enfin, un format court terme produit rapidement des prototypes ou petites séries, idéal lors d’essais mécaniques ou d’analyse des contraintes des matériaux.

Outils essentiels : matrice, poinçon, presse, alimentation en bobine

Le cœur du processus : la matrice d’emboutissage et le poinçon, épaulés par des machines-presse robustes. Ces outils pour emboutissage assurent précision et usinabilité des métaux. L’alimentation automatisée en bobine favorise la continuité de production et l’optimisation des processus d’emboutissage, tandis que l’analyse des contraintes des matériaux intervient dès la conception.

Fonctionnement des presses, automatisation et contrôle qualité

Les machines-presse modernes intègrent la robotisation : la gestion automatisée des cycles augmente la sécurité en production industrielle et la régularité du contrôle qualité en fabrication. L’adoption de procédés de fabrication industrielle standardise la qualité, aide à détecter rapidement les défauts courants en formage et rend l’optimisation des processus d’emboutissage mesurable et reproductible. L’analyse des contraintes des matériaux ainsi que des mesures dimensionnelles automatisées garantissent un niveau élevé de conformité des pièces produites.

Avantages, applications et limites de l’estampage

Avantages : précision, rapidité, faible coût unitaire en grande série

L’estampage garantit des bénéfices notables, particulièrement en grande série. Ce procédé permet d’obtenir des formes et géométries complexes avec une excellente répétitivité. Les tolérances dimensionnelles sont précises – variant de ±0,125 mm à ±1,5 mm –, ce qui répond aux exigences strictes des industries automobiles et industries aéronautiques. Ces secteurs dépendent du contrôle qualité en fabrication et de la fiabilité mécanique des pièces produites. Le faible coût unitaire devient un atout décisif dès que le volume augmente.

Applications phares : du sur-mesure à la grande série dans l’automobile, l’aéronautique et l’électronique

L’automobile et l’aéronautique font appel à l’estampage pour intégrer des composants complexes répondant à des standards stricts de conception des pièces embouties et de soudabilité des tôles. L’industrie électronique valorise aussi la capacité à produire rapidement des pièces miniatures, optimisées pour la performance. Cette polyvalence couvre toute la chaîne, de la fabrication de prototypes jusqu’à la production automatisée.

Risques et défauts potentiels : contraintes résiduelles, fissurations, traitements de surface et conformité aux normes

La déformation plastique peut générer des contraintes résiduelles et des fissurations. Les défauts courants en formage, comme l’usure des matrices ou des irrégularités de surface, nécessitent des traitements de surface et un contrôle constant de la soudabilité des tôles. La conformité aux normes repose sur une optimisation des processus d’emboutissage, garantissant qualité et sécurité pour les industries automobiles et industries aéronautiques exigeantes.

Maîtrise avancée : innovations, contrôle qualité et évolution des standards

Innovations récentes : simulation numérique, optimisation énergétique, robotisation croissante

La simulation de l’estampage s’impose comme un outil incontournable. Elle permet de prévoir le comportement du matériau dès l’étape de conception assistée par ordinateur (CAO), avant tout lancement industriel. Cette anticipation, couplée à la validation des modèles d’estampage, limite considérablement les défauts et réduit le gaspillage. L’optimisation des paramètres de production par modélisation numérique se combine aujourd’hui à la robotisation pour assurer des flux continus et fiables. L’évolution technologique se manifeste également par le déploiement de presses intelligentes : elles ajustent automatiquement pression et vitesse, optimisant la consommation énergétique.

Contrôle qualité, essais, métrologie et assurance de la traçabilité en production

Les essais mécaniques sont systématiques pour garantir la robustesse des pièces. Des mesures de métrologie dimensionnelle et d’analyse microstructurale sont intégrées dans les chaînes de contrôle pour détecter la moindre déviation. La traçabilité, via numérotation ou marquage par estampage, s’appuie sur des outils automatisés validant chaque étape du cycle. Les résultats des essais mécaniques et des analyses microstructurales alimentent la base de données qualité.

Nouveaux enjeux environnementaux, optimisation des déchets et perspectives pour l’estampage de demain

L’optimisation des paramètres de production inclut dorénavant des critères de réduction des chutes métalliques et favorise le recyclage. Les simulations de l’estampage intègrent des scénarios d’économie circulaire. Cette démarche encourage la maintenance des presses et la réutilisation des matrices. L’ensemble s’inscrit dans l’évolution technologique, tournée vers la productivité durable et la maîtrise des impacts.